1 适用范围

本品系低温条件下使用的锌系快速磷化粉,浸渍、喷淋均可,适用于汽车、摩托车、自行车、仪器、仪表、家用电器等行业钢铁工件的涂装前磷化,可与电泳、喷塑、烤漆、喷漆等涂装工艺配套。

2 主要特点

2.1 配槽与添加均使用同一制剂,操作简便,管理简单。

2.2 槽液稳定,指标控制范围宽,沉渣较少,使用寿命长。

2.3 磷化速度快、磷化膜结晶致密、灰色、挂灰甚少,可增强涂膜的附着力和耐蚀性。

2.4 固体包装,运输和贮存方便,综合成本低。

3 主要技术指标

序号 | 项 目 | 指 标 |

1 | 外观 | 浅绿色固体 |

2 | 配制浓度(%) | 2(H3PO4:1.4%) |

3 | 磷化液外观 | 浅绿色透明液体 |

4 | 总酸度(点) | 18~23 |

5 | 游离酸度(点) | 1.5~2.5 |

6 | 促进剂(点) | 1.8~2.5 |

7 | 磷化温度(℃) | 30~40 |

8 | 处理时间(min) | 浸:8~10 ,喷:2~3 |

9 | 磷化方式 | 浸渍、喷淋 |

4 工艺流程

无油锈工件 | → | 表调 | → | 磷化 | → | 水洗 | → | 干燥 |

5 配制与调整

5.1 配制1m3工作液

5.1.1 槽中加入100~200kg水,再加入20kg XH-103型磷化粉,搅拌成糊状。

5.1.2 加入14kg 85% 磷酸充分搅拌至溶液透明。

5.1.3 加水至1m3,搅拌均匀,放置1~2小时,取样测定游离酸度、总酸度技术指标。

若游离酸度偏高,可用中和剂调至工艺范围(加1~1.3kg中和剂可降低游离酸度约1点),搅拌均匀。

5.1.4 开始处理工件前加入促进剂1.3~1.5kg,且搅拌均匀,测定促进剂指标。

5.2 检测方法

5.2.1 总酸度(TA):取磷化槽液10mL,用酚酞为指示剂,以0.1mol/L的标准NaOH溶液滴定至溶液变粉红色时为终点,所耗用的NaOH标液的毫升数为总酸度,用“点”来表示。

5.2.2 游离酸度(FA):取磷化槽液10mL,用溴酚兰为指示剂,以0.1mol/L的标准NaOH溶液滴定至溶液由浅黄色变蓝紫色时为终点,所耗用NaOH标液的毫升数为游离酸度的“点”数。

5.2.3 促进剂浓度:将磷化槽液装入发酵管内,加入2~5g氨基磺酸,且上下振动后,静置2~3分钟,此时产生的气量(刻度数)表示促进剂的浓度。1刻度为“1点”

5.3 槽液调整

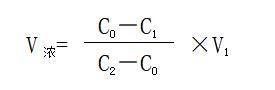

5.3.1 当磷化液使用至一定程度后,需补加本粉,其方法是先通过下式计算出需补加的浓缩液的量,再由浓缩液计算出粉的量。将磷化粉配制成浓缩液后进行补加。

V浓:表示所需浓缩液补加量的体积;

C1:槽液的实际总酸度;

C2:浓缩液的总酸度;

C0:表示槽液要求总酸度;

V1:槽液的体积。

5.3.2 简易计算法:1m3槽液,补加磷化粉1kg、磷酸0.7kg,可提高总酸度约1点。将磷化粉配制成浓缩液后进行补加。

5.3.3 补加促进剂

应根据工件处理量,决定在每班或每日开始工作前补加,使促进剂指标控制在工艺范围内。

6 包装储存

25kg内衬塑料袋的编织袋包装,按一般化学品运输,储存于阴凉通风处,注意防止受潮和破损泄漏;运输过程中防止雨淋、潮湿。

7 注意事项

装卸时轻拿轻放,防止破损飞溅到眼睛里,配制或使用过程中应配戴防护用品(如耐酸橡胶手套,工作服),如接触皮肤或眼睛立即用水冲洗。